在精密机械制造领域,尤其是在汽车关键部件如电机壳体的加工中,换刀常常是制约效率和精度的关键瓶颈。对于复杂的工件外圆加工,许多企业普遍采用这样的方法:先用不同型号的多把刀具进行多道工序的粗加工,最后再换上精加工刀具进行最终切削。

传统方式的痛点是什么?

1.效率低下,成本高昂:频繁换刀消耗大量停机时间。

2.精度不稳:每次换刀都需要重新“对刀“(即确定刀具相对于工件的位置),极易引入对刀误差,导致最终加工精度难以稳定控制在严格公差(如±0.05mm)内。

3.表面质量局限:受限于刀具材料和技术,表面粗糙度通常徘徊在Ra0.9μm左右,难以满足更高品质需求。

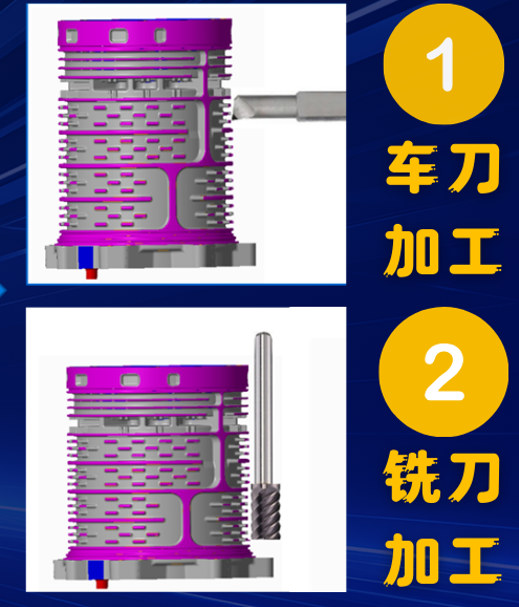

图1 传统方式加工示意图(上)和团队研发的套刀加工示意图(下)

我们如何“破局“?——创新套刀应运而生!

为了攻克这一行业难题,在导师团队的深入指导下,机械专业庞剑伟同学领衔的学生团队创新性地研发出一款“加工外圆套刀“。这把刀的核心秘密在于其革命性的设计:它将原本需要多把刀具、多次换刀才能完成的粗精加工工序,集成在了一把刀具上完成!

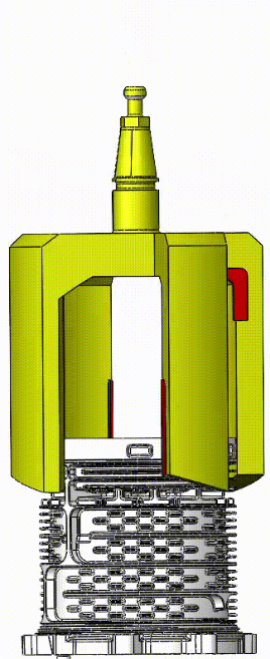

首版方案聚焦刀体结构基础架构;第二版针对金刚石刀刃设计进行优化;终版方案则集成湛江德利车辆部件有限公司的产线反馈,将端面加工公差控制在φ210±0.05mm。每次迭代均由老师与学生团队把关核心参数,确保理论设计与工业需求深度契合。

图2 第一代与第二代套刀

师生团队研发的“加工外圆套刀“通过减少换刀工序,避免对刀误差。该创新设计使单件加工时间缩短约40.5%-43.7%,同时通过金刚石涂层技术将表面粗糙度稳定控制在Ra0.7μm以下(传统刀具为0.9μm),大幅提升部件加工精度。“庞剑伟同学介绍道。

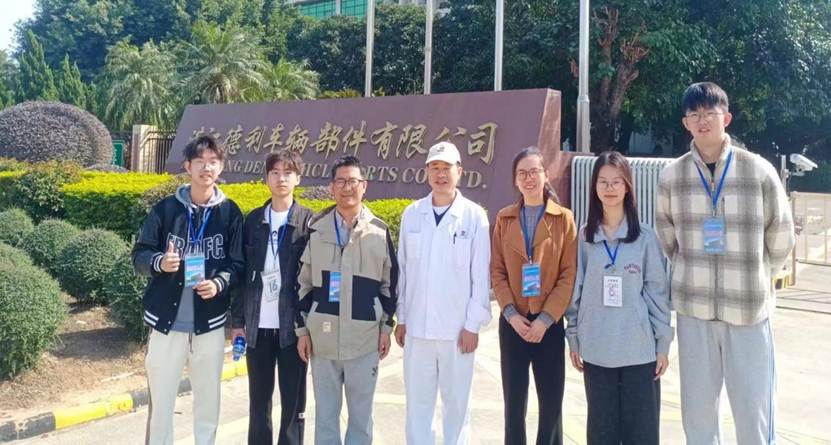

产教融合:车间里的精度验证

为验证金刚石套刀的工业可行性,团队与湛江德利车辆部件有限公司建立深度合作。团队携带三版迭代方案进驻企业车间,通过200组产线实测完成数据闭环。“我们以德利为技术验证基地,通过实际加工场景优化刀具公差与寿命参数。“庞剑伟指出。目前首轮试产刀具已在德利产线连续加工超3万件,φ210±0.05mm的端面精度稳定性获企业技术认证。

车间主任指着正在加工的电机壳样品感叹:“这个±0.05mm公差带解决了我们铣车工序衔接的大难题。”

图3 团队在德利公司进行调研

图4 团队进行验证产品

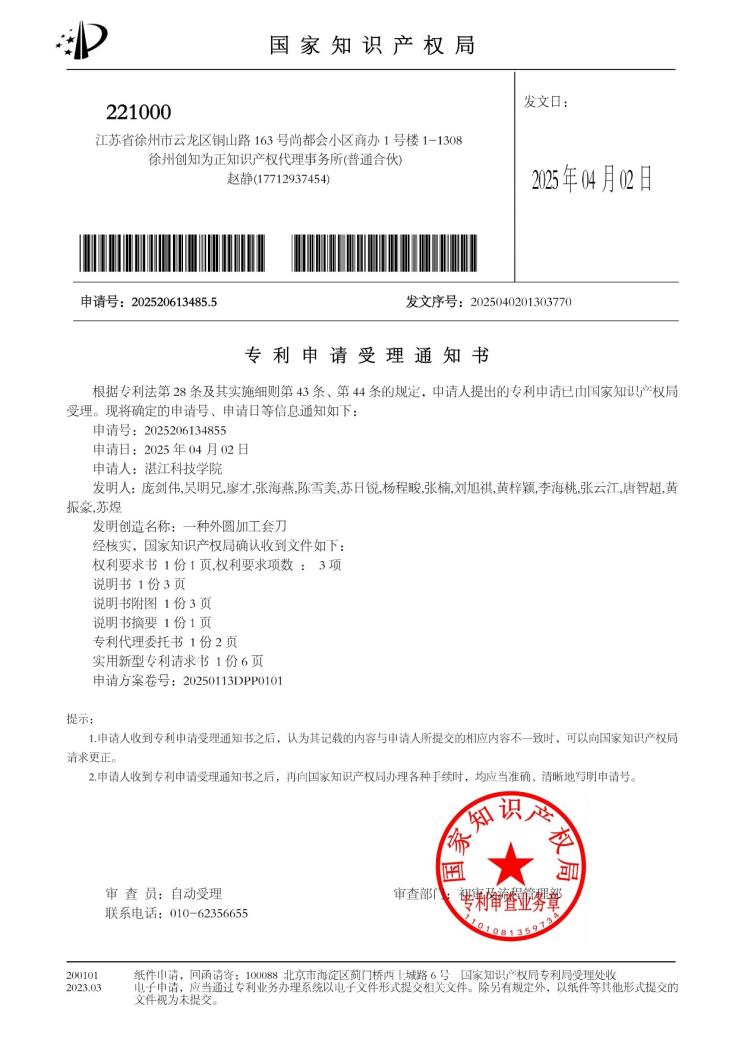

成果转化:专利驱动的产业链接

在2025年获国家知识产权局受理的实用新型专利(申请号202520613485.5)中,导师团队与学生创新组构建了特色研发范式。专利核心突破体现为工业级验证数据:在一次性完成φ210±0.05mm外圆加工的同时,实现3万件刀具寿命与粗糙度0.7μm精度的双重突破。该成果已进入省级大创立项转化阶段,首批量产刀具将于2026年服务于新能源汽车电机产线。

图5 团队申请专利

庞剑伟表示:“学校的大学生科技园为项目提供了核心支持。团队在科技园持续攻关,刀体设计在此处不断讨论迭代,该平台保障了项目可行性,最终推动专利技术落地。”

赛事锤炼:封闭特训锻造答辩利刃

为迎战第十八届“挑战杯”省赛,团队寒假留校14天完成赛前攻坚。在老师指导下,学生展开高强度ppt打磨与答辩演练,针对“动平衡实现路径”“气孔控制机理”等核心问题模拟38轮质询。这份以实证驱动的严谨态度,最终赢得评审组对技术落地性的高度认可。

图6 团队备赛

价值凝练:从三版图纸到省级认证

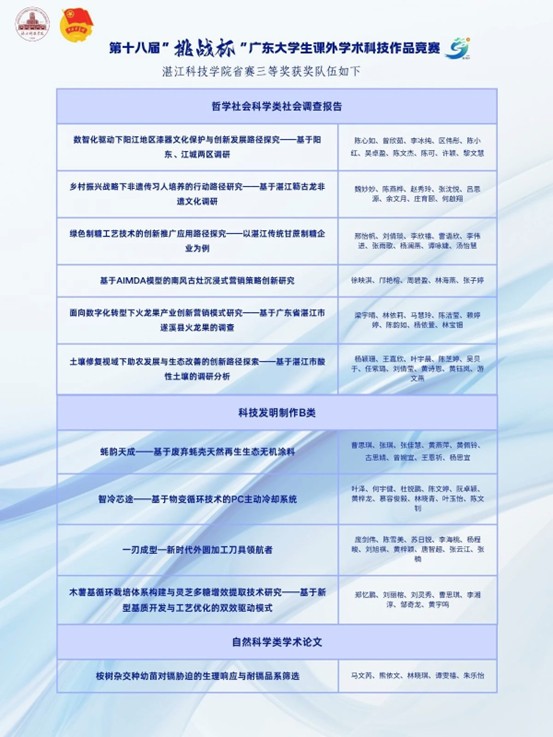

在第十八届“挑战杯”广东大学生课外学术科技作品竞赛中,“外圆加工套刀”项目凭借三次针对性设计迭代获得省级科技发明制作B类三等奖。首版方案确立基础刀体结构,二版优化金刚石涂层参数,终版解决动平衡适配问题。

图8 团队在第十八届“挑战杯“斩获省级三等奖

未来三年,团队致力于刀具技术推广,用自主创新技术助力中国精密制造升级——这既是工科青年的专业追求,更是新时代大学生的产业责任。